钢铁行业设备智能运维探索与实践 宝武装备王建宇 (钢铁行业设备维保费用标准)

据 Gartner 预测,智能运维的全球部署将从2017年的10%增加到2020年的50%,其行业应用除了互联网之外,还包括了电信、金融、电力、航空等领域。

而在国内,智能运维从正式提出到实际落地,这个阶段也只有两三年的时间。尽管如此,一些率先探索智能运维的企业,通过对该领域的深入研究和实践已取得了一定的成效。

近日,在雷锋网于深圳举办的AIoT年终盛会——2019全球AIoT产业 · 智能制造峰会上,来自宝武装备智能科技有限公司工业智能服务事业部总经理王建宇,以「智享生态 云联未来——钢铁行业设备智能运维探索与实践」为主题进行了分享,为工业企业如何探索智能运维提供了思路,并与众多跨界的伙伴探讨了各种前沿技术的应用等。

雷锋网了解到,传统运维比如“点检定修制”,是通过人工“五感”方式了解和判断设备的状态并周期性的开展维护活动。而智能运维强调是以数据为核心,是自动汇聚所有设备状态相关数据,基于状态变化趋势驱动决策并有针对性的开展设备运维。

王建宇表示,宝武装备早在2014年就启动了智能运维的相关探索,从今年上半年,按照中国宝武“四个一律”智慧制造整体部署,即:操作室一律集控、操作岗位一律机器人、运维一律远程以及服务一律在线,开始规模化推进。

以下为王建宇的现场演讲内容,雷锋网作了不改变原意的编辑与整理:

大家好!非常开心有这样的一个机会,与这么多跨界的伙伴在一起进行交流,我今天主要分享的是钢铁行业设备智能运维的探索与实践。

讲到AloT在工业领域的应用,其实它的场景是非常多的,比如质量检测、工艺优化、能效优化,以及产业链协同等,而我则是从智能运维的角度来跟大家分享。

我来自钢铁行业,正如我们所了解的,钢铁行业是一种典型的长流程工业,工厂里汇聚了大量的设备设施,并且对连续生产稳定性和可靠性的要求非常高;宝武装备正是专注于大工业系统装备智能运维的公司,承载着整个中国宝武装备智能运维服务体系建设和运行的使命。

宝武装备面向中国宝武十大基地,最远的在新疆天山,最近的在上海,总体上看,目前集中在长江三角洲、珠江三角洲,以及西北角,呈现出“弯弓搭箭”的格局。

在十大基地,我们有几千亿的设备资产,数百万设备,数十万台套关键设备,这些都是我们所要服务的场景。宝武装备源于原宝钢设备系统相关专业,从最早宝钢引入日本的“点检定修制”开始,一直专注于设备状态领域,长期服务于宝钢以及外部众多客户。

提到大数据,当前大数据应用一个很重要的前提是:拥有足够已标注的有效样本数据,而宝武装备经过三十余年的发展已积累了数十万条设备状态相关有效数据,以及海量的设备点检、维护、检修有关的标准和数据,这些有效数据的积累和标注是我们开展智能运维这项工作一个很好的基础。

宝武装备不仅是中国智能制造系统解决方案供应商,也是工信部制造业与互联网融合试点示范单位、上海市工业互联网平台和专业服务商推荐单位。

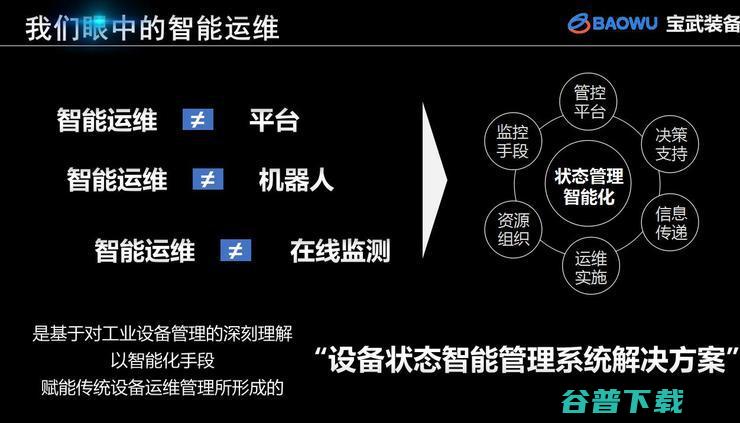

“智能运维”这个概念是这两年兴起的一个概念,以前更多的大工业是在讲点检定修、状态管理。作为一个新兴的概念,大家对智能运维初期的理解可谓众说纷纭,但是当我们换一个角度,以逆向思维的方式,我们首先来看智能运维不是什么。

智能运维是基于对工业设备管理的深刻理解,以智能化手段赋能传统设备运维管理所形成的“设备状态智能管理系统解决方案”。 它的核心是基于设备状态变化趋势的智能决策,将这种决策映射到整个设备管理活动当中,基于对设备当前状态把握和未来状态预知的基础上,去判断设备该不该修,什么时候修,修什么,怎么来修,谁来修,也就是完整地体现数据驱动决策;在整个设备管理中,“从数据中来,到数据中去”。

钢铁工业为代表的大工业中,多是以“点检定修制”为主的设备管理模式,更多是以人为核心,靠现场人员“五感”的方式:用眼睛去看,耳朵去听,鼻子去嗅,嘴巴去尝,以及手去触摸等感知设备变化。

而未来的智能运维是以数据为核心,从智能的采集开始,不管是在线的、离线的,还是现有系统中蕴含的数据,我们都把他汇聚上来,基于这些数据进行综合的分析、判断。 如果设备有问题,由系统和平台自动地排定维护检修计划,自动地推送相应的解决方案。

智能运维有三个“一”为核心:一个平台,一个专家系统,以及一个标准化体系。

客观地说,在目前这个阶段,不少企业的标准化实际上还是停留在纸面化的阶段。但是,不管是现在还是未来,工业互联网和大数据融合必须要完成向全面数字化的跨越,这必将是一个比较漫长的过程,因为知识的转化、数字化是需要大量的人力、物力、时间的投入。

在我们已经搭建的、面向全宝武的设备智能运维平台上,它的架构与我们讲的工业互联网、物联网没有本质性的差异,基本原理都是怎么去拿到数据,怎么去分析数据,怎么把这些数据的应用去和我们管理的需求、跟我们运营的需求结合起来,呈现出价值。

为什么我们要强调标准化体系?

以电机维修为例,同样的一台电机,不同基地、不同队伍干出来可能就是不一样。这时候,如果能够把维护维修都标准化,一步一步规定清楚,每一步你做什么,需要用什么东西,要达到什么样的质量标准,这样就有可能:十大基地不管是什么电机出问题,不管谁来修,最后的进度、投入和质量都是一样的。这样做的目的是:让服务能够摆脱地域、时间、经验等因素的限制,本质上是为了能在整个广域范围内促进相关资源在同一标准下的高度协同。

另外说到新技术的应用,从感知的角度,这几年也用了很多的方法,比如各种有线和无线的传感器,NB-iot、5G,以及光纤感音、视觉识别技术,还有巡检机器人的应用等。

从认知的角度,我们整体是沿着模型和大数据两个维度,其中,对于大数据的探索还需要一个过程。目前在工业场景里面,我们基于大数据的应用,实际上很难找到一种通用的方法、通用的框架,一劳永逸地解决我们所面对的所有问题,所以我们要针对每一个细分场景投入足够的资源,用相当长的时间才能去解决一个问题。

面向移动端的应用,包括AR、VR我们也都有具体的探索和应用。

总体上,宝武装备从2014年开始智能运维的尝试,认识也是在从监控、到检测诊断、再到今天的智能运维不断深化。尤其是从今年上半年开始,整个中国宝武在全方位推进智慧制造,智能运维的步伐也在加速。现在,宝武沿着四条线推进智慧制造:

从我们智能运维的角度来说,还有很多的问题需要解决,希望跟现场的伙伴进行分享,比如5G技术、新型传感器、大数据、人工智能等。

最后,说一点自身的感受:工业领域的智能化应用要想真正地落地生根,一定是工业领域的企业、新的物联网企业,以及互联网企业一起协作起来,所以中国宝武要打造钢铁生态圈,宝武装备也要打造配套的智能运维子生态。 因此,从这个角度,我非常期望一些跨界的伙伴,尤其是有好的技术、好的产品的朋友来跟我们做一个结合,加入我们的生态圈,让大家的技术与创意在工业领域发挥出更大的价值,创造出更大的贡献。谢谢大家!

从「宝钢技术」的探索和实践,纵向剖析钢铁行业如何玩智能运维

专访必示科技CEO刘大鹏:智能运维是不可避免的大趋势

原创文章,未经授权禁止转载。详情见 转载须知 。